Bemessung von Kranstrukturen aus laserstrahl- und laserhybrid-geschweißten höchst- und ultrahochfesten Stählen (P1203)

- Ansprechperson:

- Projektgruppe:

Prof. Dr.-Ing. Tobias Melz, Prof. Dr.-Ing. Thomas Ummenhofer,

Dr.-Ing. Jörg Baumgartner, Benjamin Seyfried, M. Sc. (SFI/IWE),

Dr.-Ing. Benjamin Möller, DI Jürgen Wagner (SFI/IWE)

- Förderung:

FOSTA, AiF, BMWi

- Projektbeteiligte:

Fachgebiet für Maschinenakustik, Adaptronik und Systemzuverlässigkeit (SAM), Technischen Universität Darmstadt

- Laufzeit:

2017 - 2020

1. Einleitung

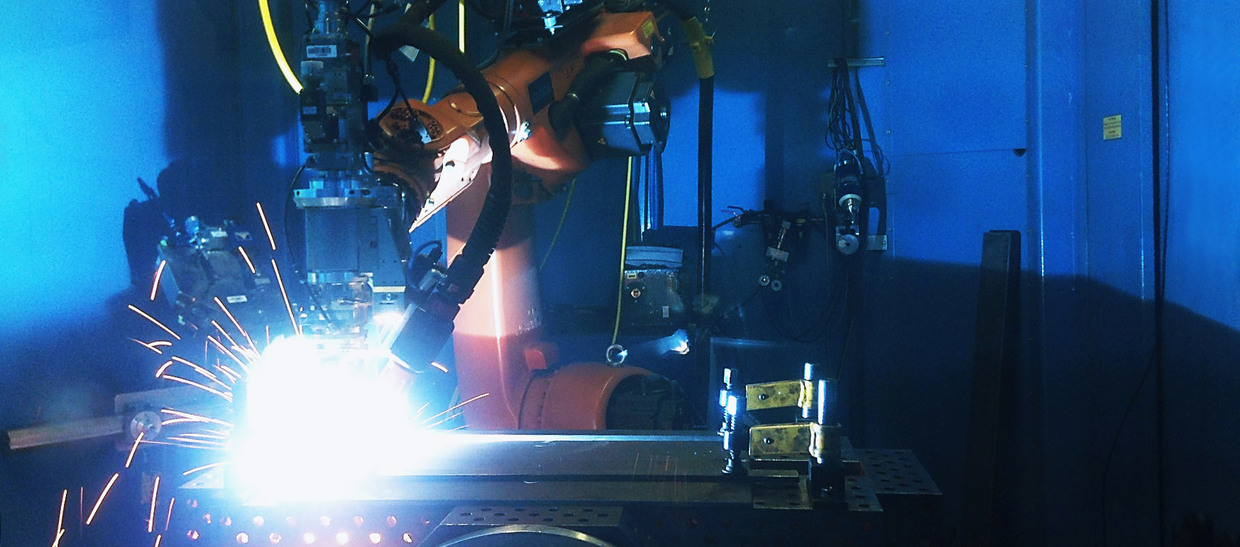

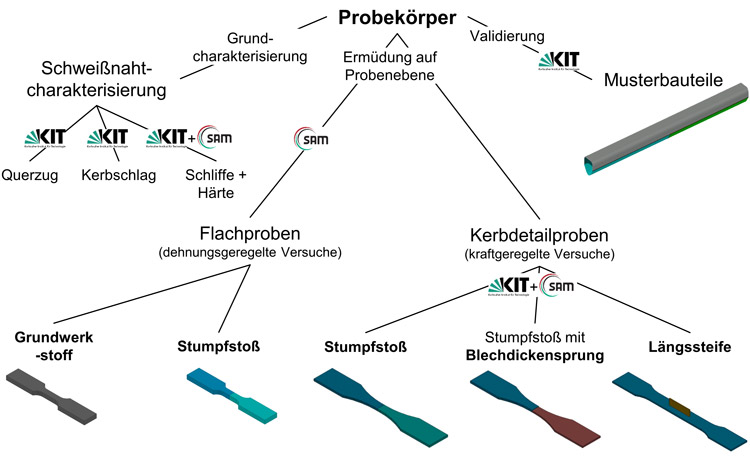

Dieses Forschungsprojekt zielt auf den abgesicherten und betriebsfesten Einsatz von Laserstrahl- und Laserhybridschweißverbindungen aus höchst- und ultrahochfesten Feinkornbaustählen ab (Abbildung 1). Die Motivation besteht in der Ausnutzung höchster aktuell am Markt verfügbarer Werkstofffestigkeiten auch in Fügeverbindungen und vor dem Hintergrund der Anwendung in hochbeanspruchten Bereichen von Tragstrukturen, wie sie bspw. in zugbelasteten Bereichen des Teleskopauslegers von Mobilkranen auftreten. Die Grundlage für diese Untersuchung bilden vier Feinkornbaustähle unterschiedlicher Festigkeitsklasse, einen höchstfesten (S960MC) und drei ultrahochfeste (S1100M, S1100QL und S1300QL), die in unterschiedlichen Herstellverfahren (vergütet und thermomechanisch gewalzt) hergestellt werden.

Abbildung 1: Betriebsfestigkeit von Laserstrahl- und Laserhybridschweißverbindungen aus höchst- und ultrahochfesten Feinkornbaustählen

2. Versuchskörperherstellung und Charakterisierung der Schweißnahtverbindungen

Im Rahmen des Projekts werden die Laserstrahlschweißverfahrensvarianten, Laserstrahl ohne Schweißzusatz und Laser-MSG-hybrid, zur Fertigung von drei Konstruktionsdetails, Stumpfstoß ohne und mit Blechdickensprung sowie aufgeschweißte Längssteife, wie in Abbildung 2 dargestellt, eingesetzt. Die automatisiert geschweißten Nähte können werkstoffunabhängig der Bewertungsgruppe B bzw. B90 zugeordnet werden. Nennenswerte Schweißnahtunregelmäßigkeiten sind überwiegend eine zu große Nahtüberhöhung (Ober- und Unterseite) und Einbrandkerben (insb. Laserhybrid). Laservermessungen der ausgearbeiteten Proben ergeben sehr geringe (Laserstrahl) bis moderate Winkelverzüge (Laserhybrid). Ergänzend zur Schweißnahtcharakterisierung anhand der Querzugfestigkeit, der Kerbschlagarbeit und Gefügeanalysen zeigen Härtemessungen vom Schweißgut bis in die sichtbare Wärmeeinflusszone (WEZ) hohe Härtewerte und -gradienten. In Abhängigkeit des Grundwerkstoffs und infolge der nachträglichen Wärmeeinbringung ergeben sich geringe Härtewerte, der sogenannte „Härtesack“, in der Anlasszone. Die Ausnahme bildet der untersuchte S1100M, bei dem in der Anlasszone Härtewerte auf Grundwerkstoffniveau vorliegen. Bei den Kerbschlagbiegeprüfungen für die Kerblage im Schweißgut werden nur geringe Kerbschlagarbeitswerte festgestellt. Für die Kerblage in der WEZ nimmt die Streuung der ermittelten Kerbschlagarbeitswerte zu und es wird bei der Bruchflächenanalyse häufiger eine Rissabweichung in andere Gefügebereiche festgestellt. Das zyklische Werkstoffverhalten der eingesetzten Grundwerkstoffe und das zyklische Verhalten der Stumpfnähte wird mit Hilfe kleinskaliger Flachproben ermittelt. Zur Validierung der Erkenntnisse wird ein Großbauteil (Musterbauteil) mit dem Fokus auf laserstrahlgeschweißte Stumpfstöße aus S1300QL entwickelt (vgl. Abbildung 2).

Abbildung 2: Übersicht der experimentellen Untersuchungen und zugehörigen Probekörper

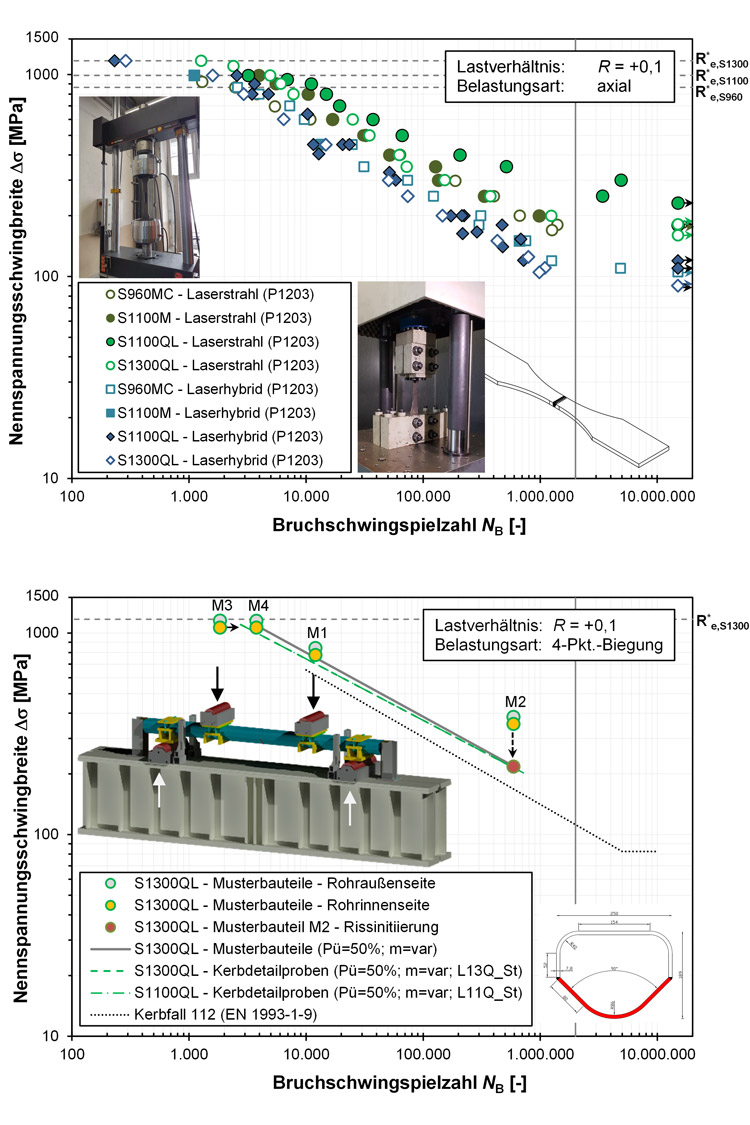

3. Lastbasierte Schwingfestigkeitsbewertung

Hervorgehend aus den Betriebsfestigkeitsuntersuchungen zeigen sich durchgehend höhere Ermüdungsfestigkeiten der laserstrahlgeschweißten im Vergleich zu den laserhybridgeschweißten Stumpfnähten (vgl. Abbildung 3 - oben), sowohl unter konstanten als auch variablen Lastamplituden. Der Unterschied ist deutlich bei den Stumpfnähten ohne Blechdickensprung und zumindest moderat bei Blechdickensprüngen. Eine sehr hohe Ermüdungsfestigkeit des laserstrahlgeschweißten Stumpfstoßes aus S1100QL im Vergleich zu den anderen laserstrahlgeschweißten Serien fällt auf. Auch bei der Bruchflächenanalyse werden sowohl bei den Laserstrahl- als auch bei den Laserhybridschweißungen keine bis wenige Schweißnahtunregelmäßigkeiten festgestellt. Musterbauteile aus S1300QL, die in Anlehnung an den Teleskopausleger von Mobilkranen gewählt wurden, zeigen eine hohe Übereinstimmung mit der korrespondierenden laserstrahlstumpfnahtgeschweißten Kerbdetailserie des S1300QL (vgl. Abbildung 3 - unten). Die Empfehlung einer zulässigen Schadenssumme von 0,5 folgt aus der linearen Schadensakkumulation für Kollektivhöchstwerte im Bereich der Zeitfestigkeit und für einige ausgewählte Modifikationen, woraus in ca. 97 % der Fälle konservative Ergebnisse resultieren.

Abbildung 3: Wöhlerversuchsergebnisse für das Kerbdetail Stumpfstoß (oben) sowie für die Musterbauteilversuche (unten)

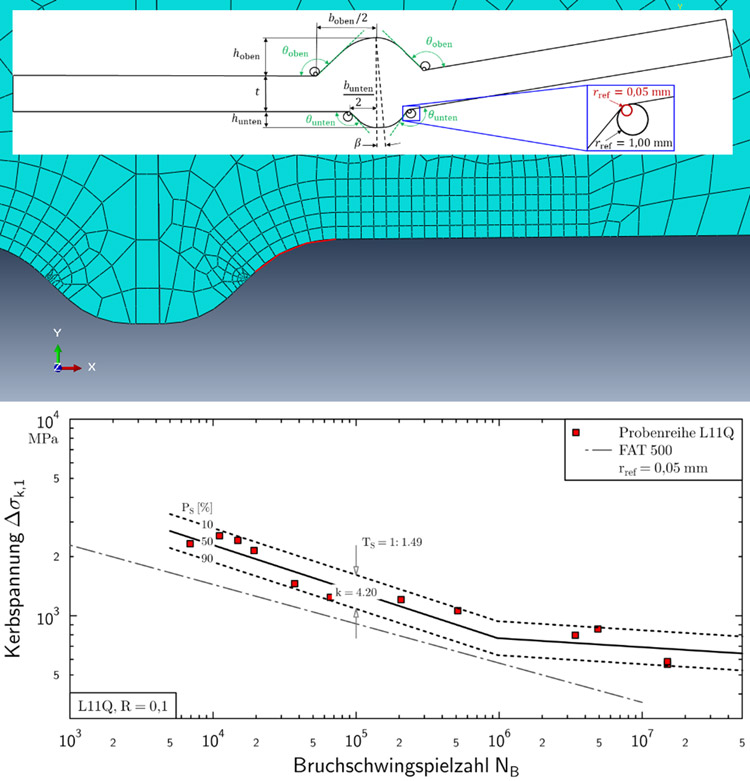

4. Lokale Schwingfestigkeitsbewertung

Die Anwendbarkeit der lokalen Schwingfestigkeitsbewertung durch das Kerbspannungskonzept wird am Beispiel der S1100QL-Stumpfnähte durch Gegenüberstellung der empfohlenen FAT-Klasse FAT 500 (k = 5,0) für den Referenzradius rref = 0,05 mm gezeigt (vgl. Abbildung 4). Allerdings erfolgt gegenüber den gegenwärtig nach den Regelwerken empfohlenen FAT-Klassen nicht durchgängig eine sichere Abschätzung, weshalb der allgemeingültige Einsatz anwendungsspezifisch zu hinterfragen ist. Darüber hinaus wird die Anwendung des Kerbdehnungskonzepts mit den Referenzradien rref = 1,00 mm und rref = 0,05 mm und dem zyklischen Werkstoffverhalten des S1100QL anhand der Ergebnisstreuung diskutiert. Für die Kombination von rref = 0,05 mm und dem Schädigungsparameter PSWT ergibt sich die insgesamt niedrigste Streuung im Bereich von 1,32 ≤ 1 : TP ≤ 1,36. Es zeigt sich jedoch, dass die Betrachtung der Streuung als alleiniges Kriterium der Abschätzungsgüte nicht ausreichend ist und weiteren Forschungsbedarf erkennen lässt.

Abbildung 4: Lokale Schwingfestigkeitsbewertung mit dem Kerbspannungskonzept

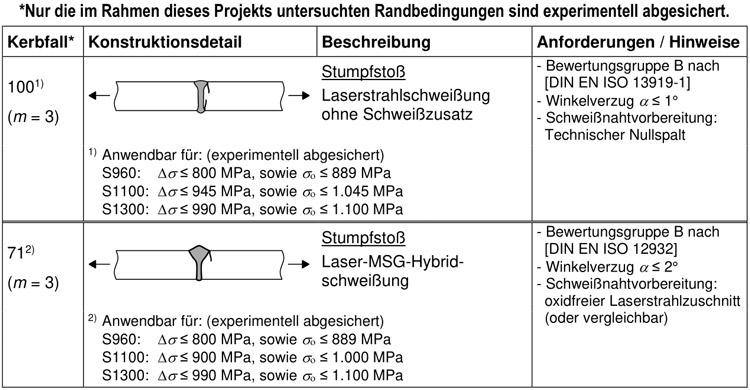

5. Einordnung der Ergebnisse in Regelwerke

Eine grundwerkstoffunabhängige Betrachtung der verschiedenen Konstruktionsdetails differenziert nach dem Schweißverfahren (Laserstrahl ohne Schweißzusatzwerkstoff bzw. Laserhybrid), die sich u. a. durch die unterschiedlichen Schweißnahtgeometrien begründet, erweist sich für die Einordnung der Schwingfestigkeitsergebnisse nach dem Nennspannungskonzept in die relevanten Bemessungsregelwerke als zweckmäßig (vgl. Tabelle 1). Anstelle des in einigen Regelwerken gewählten oberen Startpunkts der Bemessungswöhlerlinie bei N = 10.000 Schwingspielen, erfolgt die Festlegung auf Grundlage einer Grenzspannungsschwingbreite bzw. der dazu korrespondierenden Grenzoberspannung, die in Abhängigkeit der Festigkeitsklasse des Grundwerkstoffs in Höhe der größten experimentell ermittelten Oberspannung unterhalb der jeweiligen Verformungsgrenze und der vorliegenden experimentellen Datenbasis gewählt wird. Eine lineare Erweiterung der Wöhlerlinie (im doppeltlogarithmischen Netz) bis zu dieser Grenzspannungsschwingbreite bzw. einer Lebensdauer bis deutlich unter 10.000 Schwingspielen wird dadurch möglich und ist experimentell abgesichert, wodurch die Anwendung des Nennspannungskonzepts auf einen praxisrelevanten Lebensdauerbereich erweitert wird.

Tabelle 1: Kerbfallempfehlungen für das Konstruktionsdetail Stumpfstoß mit dem Nennspannungskonzept

6. Wirtschaftlichkeitsbetrachtung

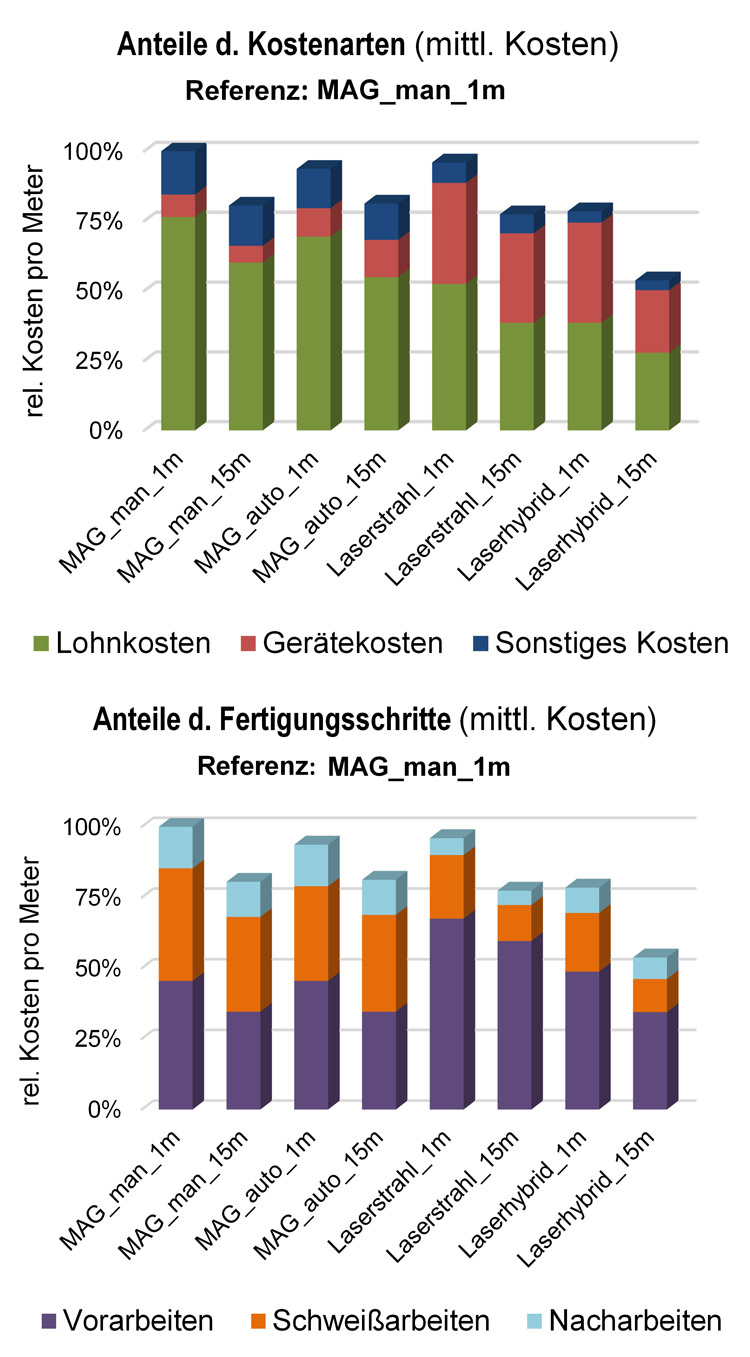

Die im Rahmen dieses Forschungsprojekt ausgearbeitete und vorgestellte Wirtschaftlichkeitsbetrachtung stellt die beiden untersuchten Laserstrahlschweißvarianten den konventionellen MSG-Herstellvarianten unter ökonomischen Gesichtspunkten gegenüber (vgl. Abbildung 5). Dabei zeigt sich, dass, je detaillierter die Analyse ausgeführt wird, desto konkreter muss die Definition der gewählten Randbedingungen erfolgen, welche teilweise aber stark variieren. Aus diesem Grund werden bei der Analyse zwei unterschiedliche Detaillierungsgrade gewählt. Eine Reduktion der Lohnkostenanteile und Durchlaufzeiten bei den Laserstrahlschweißvarianten lässt sich grundsätzlich für zwei gewählte Referenzbeispiele feststellen. Die Anschaffungskosten bestimmen maßgebend die Gerätekostensätze bei der, wie bspw. im Mobilkranbau, durch hohe Vorhaltezeiten geprägten Großbauteilfertigung. Die Laserhybridvariante zeigt sich als besonders kosteneffizient, weil dem konkreten Referenzbeispiel eine kostengünstige Schweißnahtvorbereitung, hohen Schweißgeschwindigkeiten und eine Einlagenschweißung zugrunde liegen. Darüber hinaus werden bei der Betrachtung technische Zielgrößen (bspw. Ermüdungsfestigkeit) in direkte Korrelation zu den Kosten gesetzt. Diese Gegenüberstellung zeigt, dass u. a. eine hohe Ermüdungsfestigkeit bei N = 2·106 Schwingspielen im Zustand „wie geschweißt“ nicht mit allen Verfahrensvarianten erzielt werden kann. Allgemein ist festzuhalten, dass der spezifische Anwendungsfall über den maßgebenden Einfluss der Kostenabschätzung hinausgehend die Rahmenbedingungen für die Fertigung sowie den Einsatz höchst- und ultrahochfester Feinkornbaustähle und deren Schweißverbindungen liefert.

Abbildung 5: Wirtschaftlichkeit der unterschiedlichen Verfahrensvarianten – aufgeschlüsselt nach Kostenarten (oben) bzw. Arbeitsphasen (unten)

Der Abschlussbericht zum Forschungsprojekt P 1203 wird demnächst über die Forschungsvereinigung Stahlanwendung e. V. (FOSTA) zur Verfügung gestellt.

Förderhinweis

Das IGF-Vorhaben „Bemessung von Kranstrukturen aus laserstrahl- und laserhybridgeschweißten höchst- und ultrahochfesten Stählen“, IGF-Nr. 19272 N, der Forschungsvereinigung Stahlanwendung e. V. (FOSTA), Sohnstraße 65, 40237 Düsseldorf wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Gefördert durch:

Forschungseinrichtungen