Konstruktionsempfehlungen für den materialeffizienten Einsatz höherfester Stahlrohre und -profile in landtechnischen Bodenbearbeitungsmaschinen (P 1279)

- Ansprechperson:

- Förderung:

FOSTA, AiF, BMWi

- Projektbeteiligte:

Hochschule Osnabrück

- Laufzeit:

2017 - 2020

Zusammenfassung der Forschungsergebnisse

Die Anforderungen an die Leistungsfähigkeit moderner Landmaschinen und Geräte steigen stetig und der damit einhergehenden Entwicklung stehen enorme Herausforderungen gegenüber. Mit Blick auf diese Entwicklungstrends entsteht ein Zielkonflikt zwischen der geforderten Leistungsfähigkeit, den zulässigen Maschinengewichten und dem wirtschaftlich verfügbaren Kostenrahmen.

Diese Problematik wurde im Projekt aufgegriffen und anhand von landwirtschaftlichen Bodenbearbeitungsmaschinen, zu denen z.B. Bodenfräsen, Grubber, Eggen und Pflüge zählen, untersucht. Diese Bodenbearbeitungsmaschinen bieten ein großes Potential zum leichtbauoptimierten und materialeffizienten Einsatz von höherfesten Stählen, da es sich um profilintensive Konstruktionen handelt, in denen traditionell Standardwerkstoffe (z.B. S355) eingesetzt werden. Die konstruktive Auslegung erfolgt üblicherweise noch erfahrungsbasiert ohne Kenntnis der genauen Belastungen, wodurch eine optimale und werkstoffgerechte Konstruktion erschwert wird. Durch beanspruchungsgerechte Konstruktionen und durch den Einsatz höherfester Werkstoffe (z.B. S500 oder S620) können die Gewichte dieser Bodenbearbeitungsmaschinen gesenkt werden, wobei eine Gewichtsreduktion letztendlich auch erforderlich ist, um den steigenden Anforderungen des Gesetzgebers gerecht zu werden.

Ziel des bearbeiteten Forschungsprojektes war es, Konstruktionsempfehlungen für den Einsatz höherfester Stähle und Stahlprofile für landwirtschaftliche Bodenbearbeitungsgeräte zu erarbeiten und Einsatzpotentiale höherfester Stahlhohlprofile in der Landmaschinentechnik aufzuzeigen. Hierzu wurden im Rahmen des Projekts reale Belastungen auf Bodenbearbeitungsmaschinen ermittelt und daraus geeignete Beanspruchungskollektive abgeleitet. Anhand ausgewählter landtechnischer Konstruktionsdetails wurden die Ermüdungsfestigkeiten unter konstanten und variablen Beanspruchungsamplituden bestimmt und darauf basierend Bemessungsempfehlungen abgeleitet.

Die Ausgangslage in der Landtechnik zeigt im Bereich der Konstruktion und Entwicklung eine erfahrungsbasierende Auslegung von Landmaschinen. Die Problematik darin liegt in der Überdimensionierung der Maschinen und die damit verbundene Erhöhung der Gesamtmasse von landtechnischen Maschinenkombinationen, welche durch den Gesetzgeber reguliert wird. Hieraus lässt sich die Notwendigkeit ableiten, Kenntnisse über die Höhe und die Wirkrichtung von Belastungen sowie die zugehörigen Auftretenshäufigkeiten zu erlangen. Für die erforderlichen Messfahrten wurde anhand einer Voranalyse ein grundlegendes Messprogramm und ein Messkonzept für eine Dammfräse erarbeitet.

Die einzelnen Messfahrten (siehe Abbildung 1) zeigten, dass selbst bei Lastfällen, die als Überlasten einzuordnen sind, lediglich ein niedriger Auslastungsgrad vorliegt.

Abbildung 1: Messfahrt im Rahmen des Forschungsprojekts P 1279

Durch die im Anschluss an die Messfahrten durchgeführten Validierungen der numerischen Modelle wurde dieser prognostizierte niedrige Auslastungsgrad bestätigt. Auf Grundlage der Ergebnisse aus der Numerik, den Messdaten und dem Einsatzspiegel der Maschine wurde das Konstruktionsdetail, das den höchsten Auslastungsgrad aufweist, identifiziert. Dabei handelte es sich um einen Hohlprofil-Laschenanschluss. Anhand der Messdaten wurde für dieses Detail ein schädigungsäquivalentes Kollektiv abgeleitet. Dieses Kollektiv diente als Basis für die experimentellen Untersuchungen mit variabler Amplitude sowie als Grundlage für die weiteren Untersuchungen am Musterbauteil.

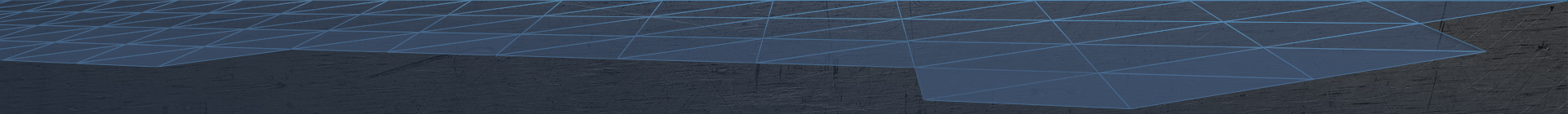

Basierend auf einer Analyse verschiedener landwirtschaftlicher Bodenbearbeitungsmaschinen wie Bodenfräsen, Grubber und Eggen wurden repräsentative Konstruktionsdetails ausgewählt, die im Rahmen der experimentellen und numerischen Untersuchungen betrachtet wurden. Bei der Analyse zeigte sich, dass in diesen Bodenbearbeitungsmaschinen meist Hohlprofil-Laschenverbindungen und Kopfplattenstöße vorkommen, wobei es sich bei den Hohlprofilen überwiegend um Quadrathohlprofile (QHP) handelt. Im Hinblick auf das Ermüdungsverhalten zeigte sich, dass für diese Verbindungstypen nur wenige anwendbare Bemessungsregeln vorliegen. So ist für die drei untersuchten Konstruktionsdetails „QHP mit seitlich angeschweißten Laschen (Konstruktionsdetail 1)“, „Kopfplattenstoß von QHP (Konstruktionsdetail 2)“ sowie „QHP mit quer angeschweißter Lasche (Konstruktionsdetail 3)“ (siehe Abbildung 2) festzustellen, dass lediglich für das Konstruktionsdetail 2 eine eindeutige Kerbfallempfehlung nach EC 3 Teil 1-9 verfügbar ist.

Abbildung 2: Übersicht der im Projekt P 1279 untersuchten Konstruktionsdetails

Um zu einer fundierten Kerbfalleinschätzung zu gelangen, wurde im Forschungsprojekt ein geeignetes Versuchsprogramm zur Ermittlung der Ermüdungsfestigkeit dieser drei Konstruktionsdetails erarbeitet. Die experimentellen Untersuchungen erfolgten an Probekörpern sowohl unter konstanten als auch unter variablen Beanspruchungsamplituden, wobei die Kollektive im letzteren Fall aus den Beanspruchungen abgeleitet wurden, die im Rahmen des Projekts an einer Bodenfräse ermittelt wurden. Insgesamt wurden am KIT 45 Ermüdungsversuche mit konstanten Beanspruchungsamplituden und 28 Ermüdungsversuche mit variablen Beanspruchungsamplituden an Probekörpern unter Biegebeanspruchung durchgeführt, siehe Abbildung 3.

Abbildung 3: Versuchsaufbau mit eingebautem Probekörper des Konstruktionsdetails 2

Dabei wurde bei den geschweißten Probekörpern aufgrund der Spannungskonzentrationen im Rundungsbereich der QHP überwiegend ein Ermüdungsversagen ausgehend von den jeweiligen Schweißnahtübergängen in diesen Bereichen festgestellt. Die zugehörigen Spannungskonzentrationen wurden in diesem Zusammenhang sowohl messtechnisch erfasst als auch mithilfe von validierten numerischen Modellen rechnerisch bestimmt. Anhand numerischer Parameterstudien erfolgte eine Variation wesentlicher geometrischer Parameter, sodass als Ergebnis der numerischen Analysen entsprechende Formeln bereitgestellt wurden, welche die Ermittlung der Spannungskonzentrationsfaktoren (SCFs) für die zugrundeliegenden Konstruktionsdetails ermöglichen.

Da die Probekörper für die experimentellen Untersuchungen teils aus dem normalfesten Stahlwerkstoff S355 und teils aus den höherfesten Werkstoffen S500 bzw. S620 hergestellt wurden, lassen sich auch Erkenntnisse zum Einfluss der Werkstoffstreckgrenze auf die Ermüdungsfestigkeit ableiten. So wurden lediglich beim Konstruktionsdetail 1 deutlich höhere Ermüdungsfestigkeiten für die Probekörper aus den höherfesten Stahlwerkstoffen erreicht. Bei den Konstruktionsdetails 2 und 3 erreichten die Probekörper unabhängig von der Werkstoffstreckgrenze vergleichbare Ermüdungsfestigkeiten. Erwähnenswert ist, dass beim Konstruktionsdetail 2 auch ein Ermüdungsversagen ausgehend von der Schweißnahtwurzel festgestellt wurde, welches darauf zurückzuführen ist, dass die Anschlussnähte am Kopfplattenstoß entsprechend den Anforderungen in der Landtechnik nicht volltragfähig ausgeführt wurden. Da bei diesem Detail sowohl für Wurzelversagen als auch für Nahtübergangsversagen dieselbe Ermüdungsfestigkeit ermittelt wurde, erfolgte diesbezüglich dennoch eine gemeinsame Auswertung.

Zusammengeführt wurden die Erkenntnisse aus den In-situ-Messungen an der Dammfräse sowie den experimentellen und numerischen Untersuchungen im Rahmen der Entwicklung eines Musterbauteils. Als repräsentatives Konstruktionsdetail der Dammfräse wurde ein Hohlprofil-Laschenanschluss, bei dem der Lasteintrag über die Laschen erfolgt, konzipiert. Die Ermüdungsfestigkeit dieses Konstruktionsdetails wurde am KIT anhand von 12 Ermüdungsversuchen mit konstanten Beanspruchungsamplituden ermittelt. Im Vergleich zum Konstruktionsdetail 1 wurde im Falle der belasteten Lasche beim Musterbauteil eine geringere Ermüdungsfestigkeit für ein Versagen ausgehend vom Schweißnahtübergang im Rundungsbereich der QHP erreicht.

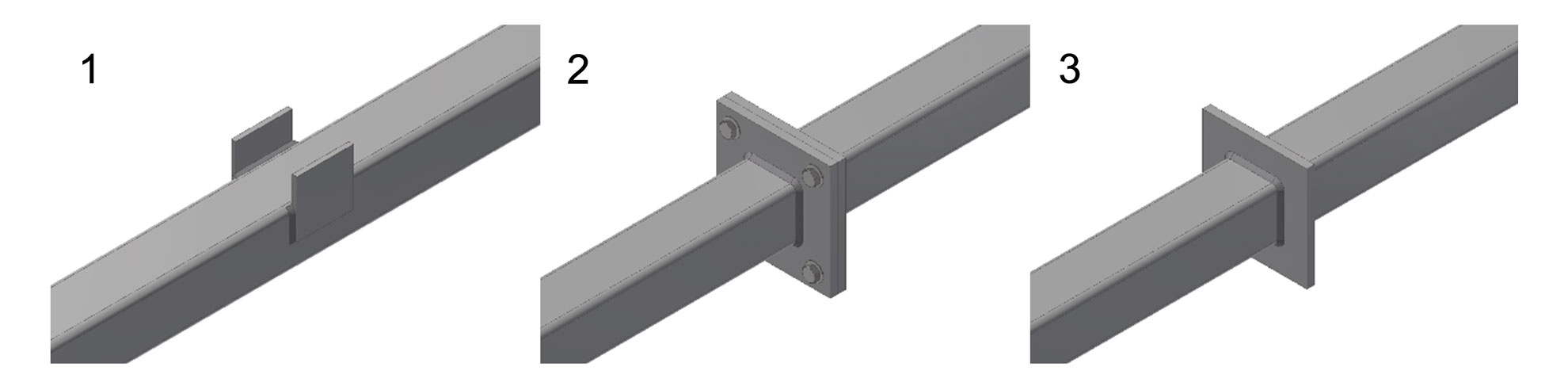

Abschließend erfolgte die Zusammenfassung der Ergebnisse in Form eines Vorschlags zur Kerbfalleinordnung der vier untersuchten Details. Da über alle Details hinweg kein eindeutiger Einfluss der Werkstofffestigkeit festzustellen ist, erfolgte stets eine gemeinsame Auswertung der Ergebnisse normalfester und höherfester Probekörper. Auf Grundlage dieser gemeinsamen Auswertung konnte dem Konstruktionsdetail 1 der Kerbfall 80 zugeordnet werden, siehe Abbildung 4.

Abbildung 4: Vorschlag für die Kerbfalleinordnung, exemplarisch anhand der Konstruktionsdetails 1 und 2 dargestellt

Für das Musterbauteil mit Querbelastung über die Laschen ergibt sich der Kerbfall 71. Weiterhin lässt sich dem Konstruktionsdetail 3 der Kerbfall 100 und damit eine vergleichsweise hohe Ermüdungsfestigkeit zuordnen. Lediglich für das Konstruktionsdetail 2 und demzufolge dem Kopfplattenstoß ergibt sich unter Berücksichtigung der Ergebnisse aus den Untersuchungen mit variablen Beanspruchungen der ungünstige Kerbfall 36 (siehe Abbildung 4). Dieser deckt das Wurzelversagen ab, das zum Teil auch beobachtet wurde.

Der Abschlussbericht zum Forschungsprojekt P 1279 wird demnächst über die Forschungsvereinigung Stahlanwendung e. V. (FOSTA) zur Verfügung gestellt.

Förderhinweis

Das IGF-Vorhaben „Konstruktionsempfehlungen für den materialeffizienten Einsatz höherfester Stahlrohre und -profile in landtechnischen Bodenbearbeitungsmaschinen“, IGF-Projekt Nr. 19697 N, der Forschungsvereinigung Stahlanwendung e. V. (FOSTA), Sohnstraße 65, 40237 Düsseldorf wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Gefördert durch:

Projektpartner:

- AMAZONEN-Werke H. Dreyer GmbH & Co. KG

- ArcelorMittal Global R&D

- BBG Bodenbearbeitungsgeräte Leipzig GmbH & Co. KG

- B&S Metallbau GmbH

- B. Strautmann & Söhne GmbH u. Co. KG

- CLAAS Selbstfahrende Erntemaschinen GmbH

- Fraunhofer-Einrichtung für Großstrukturen in der Produktionstechnik IGP

- Grimme Landmaschinenfabrik GmbH & Co. KG

- KonTech GmbH

- KoRoh GmbH Kompetenzzentrum Rohre und Hohlprofile

- Kotte Landtechnik GmbH & Co. KG

- Lech-Stahlwerke GmbH

- Mannesmann Line Pipe GmbH

- Max Aicher GmbH & Co. KG

- MBH Maschinenbau & Blechtechnik GmbH

- Outokumpu Nirosta GmbH

- Salzgitter Mannesmann Forschung GmbH

- Tata Steel International (Germany) GmbH

- Vallourec Deutschland GmbH

- voestalpine Tubulars GmbH & Co. KG

Forschungseinrichtungen: