Absicherung der Prozesskette zur Anwendung höherfrequenter Hämmerverfahren bei Offshore-Windenergieanlagen (P1454)

- Ansprechperson:

- Projektgruppe:

Prof. Dr.-Ing. Thomas Ummenhofer, Prof. Dr.-Ing. Imke Engelhardt,

Dr.-Ing. Philipp Weidner, Dr.-Ing. Stefanos Gkatzogiannis

Diba Kopic, M. Sc., Daniel Löschner M.Eng. - Förderung:

FOSTA, AiF, BMWK

- Laufzeit:

2020 – 2023

1. Einleitung

Die Offshore-Windenergie spielt eine zentrale Rolle hinsichtlich einer nachhaltigeren Energieversorgung Deutschlands, wobei bereits installierte Anlagen eine maximale Leistung von 5,4 Gigawatt (GW) ins Stromnetz einspeisen. Mit dem Ziel, die Offshore-Windkapazität bis 2030 auf 15 GW und darüber hinaus auf mindestens 30 GW bis 2035 auszubauen, rückt die Notwendigkeit von technologischen Innovationen in den Fokus. Der Einsatz höherfrequenter Hämmerverfahren (HFH) zur Nachbehandlung von Schweißnähten stellt hierbei eine vielversprechende Möglichkeit dar, die Ermüdungsfestigkeit von Offshore-Windenergieanlagen (OWEA) zu erhöhen, wirtschaftlichere Tragstrukturen zu realisieren und damit die Wettbewerbsfähigkeit der deutschen Offshore-Branche zu sichern.

2. Zielsetzung

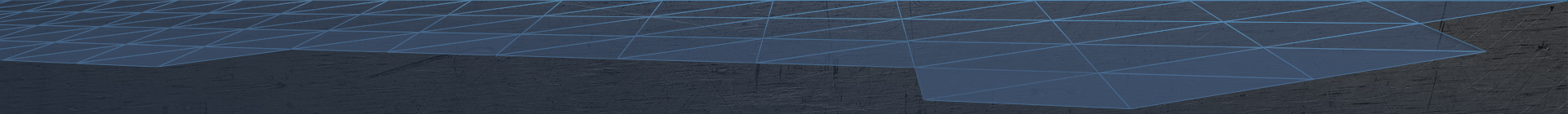

Dieses Forschungsvorhaben soll die Einbindung von höherfrequenten Hämmerverfahren in die Prozesskette der Herstellung von Offshore-Windenergieanlagen absichern, so dass wirtschaftlichere Konstruktionen möglich werden. Die für die Anwendung erforderlichen Erkenntnisse werden im Vorhaben erarbeitet und den beteiligten Firmen der Offshore-Industrie in geeigneter Weise zur Verfügung gestellt. Der Fokus soll auf der Anwendung von HFH an der OWEA-Gründungsstruktur Monopile liegen. Die Ergebnisse sollen aber auch auf Offshore- und Onshore-WEA-Türme übertragen werden können. Bezogen auf den Prozessablauf werden im Vorhaben die folgenden Ziele verfolgt:

- Fertigung: Einsetzbarkeit von HFH und Sicherstellung eines dauerhaften Korrosionsschutzes.

- Bemessung: Berücksichtigung erhöhter Ermüdungsfestigkeiten bei Anwendung der HFH-Behandlung an repräsentativen Schweißdetails auf Basis verifizierter Kerbfallempfehlungen. Ausnutzung der erhöhten Wirksamkeit bei Verwendung höherfester Stähle im Offshore-Einsatz.

- Qualität: Gewährleistung der erforderlichen Güte zur Absicherung der Wirksamkeit.

Folgende wissenschaftlich-technischen Aufgaben werden zum Erreichen der Forschungsziele bearbeitet:

- Analyse der erforderlichen Oberflächenbeschaffenheit und Festlegung entsprechender Anforderungen für das Aufbringen von Beschichtungssystemen auf HFH-behandelte Nahtbereiche bei OWEA zur Gewährleistung eines dauerhaften Korrosionsschutzes.

- Experimentelle Untersuchungen in Form von Ermüdungsversuchen am Kerbdetail „geschweißter und HFH-behandelter T-Stumpfstoß“ aus den Werkstoffen S355 und S500 sowie mit variierender Blechdicke.

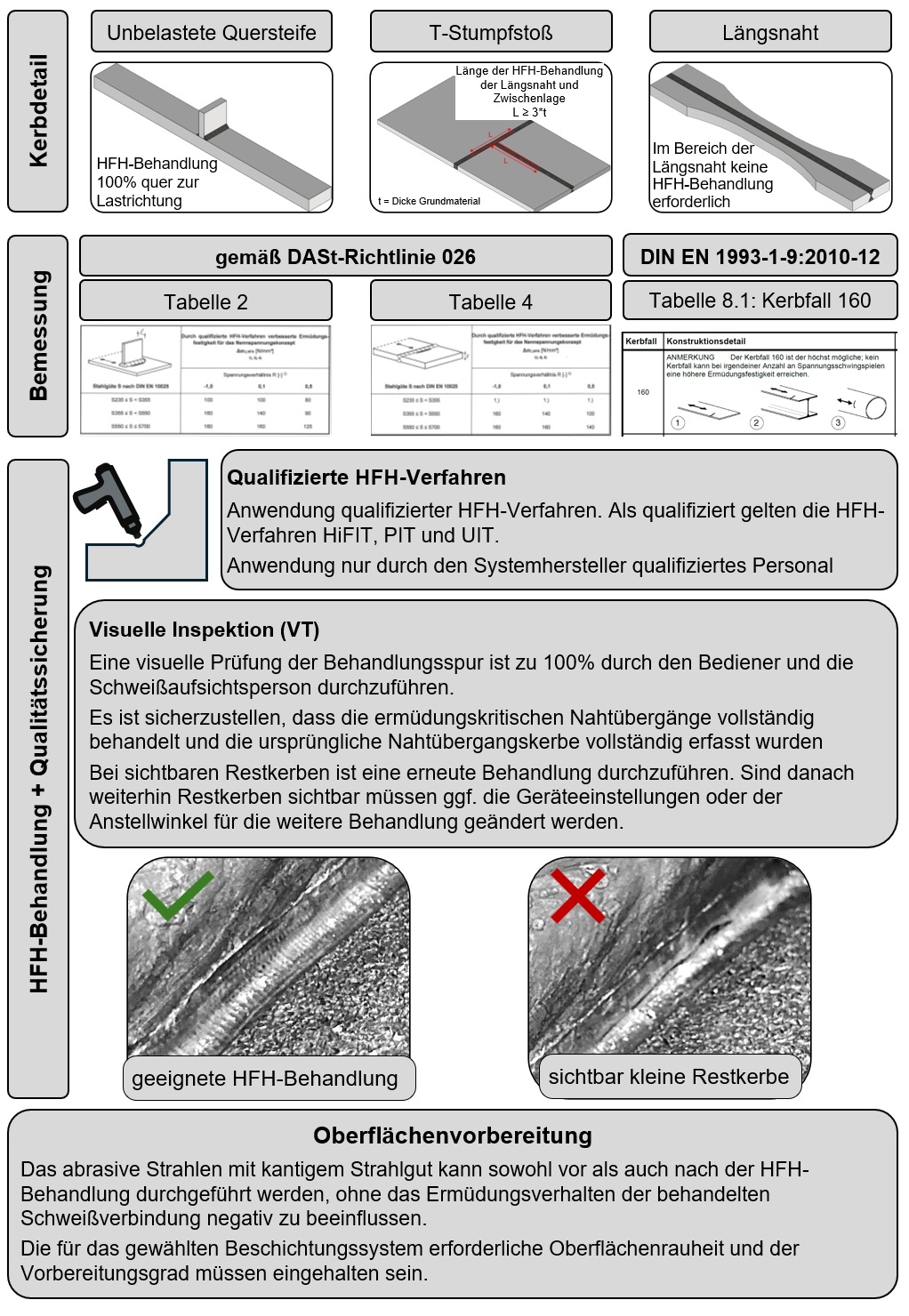

- Erweiterung der neuen DASt-Richtlinie 026 [1] für HFH-Verfahren um das genannte Konstruktionsdetail „HFH-behandelter T-Stumpfstoß“ in Form von Kerbfallempfehlungen. Untersuchung des Optimierungspotentials bei Berücksichtigung der entsprechenden Kerbfallzuordnung.

- Experimentelle und numerische Untersuchung des Einflusses einer Variation der einstellbaren Behandlungsintensität auf die Ermüdungsfestigkeit von HFH-behandelten Quersteifen.

- Analyse des Einflusses des Reinigungsstrahlens auf die Ermüdungsfestigkeit HFH-behandelter Details.

- Erarbeitung geeigneter Qualitätsanforderungen und Sicherstellungsmaßnahmen, die anhand von Sichtprüfungen oder durch Verwendung einfacher Messmittel durchgeführt werden können.

3. Korrosionsschutzsysteme an OWEA und HFH-behandelten Schweißverbindungen

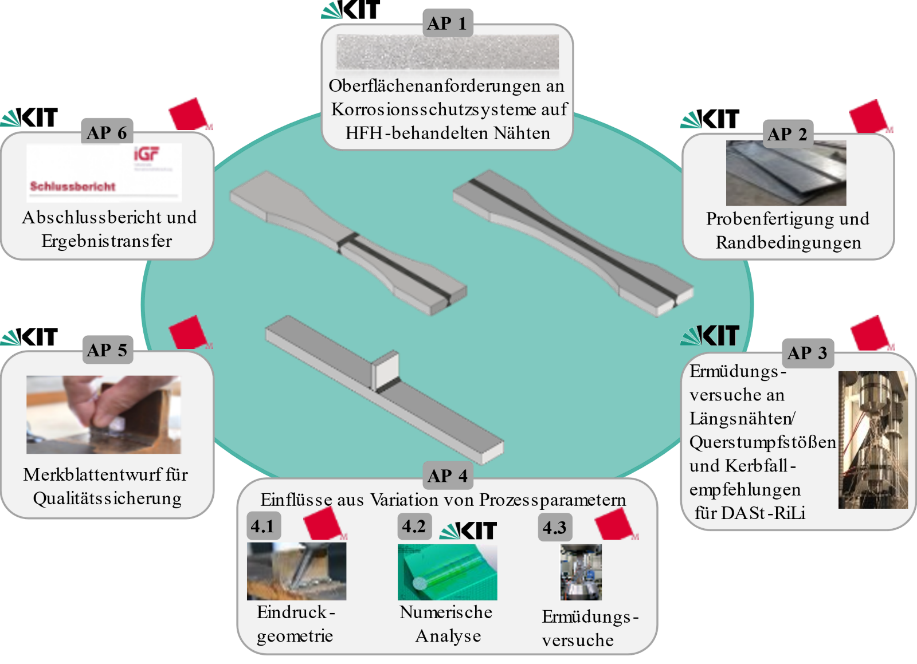

Unter Berücksichtigung des aktuellen Standes der Technik wurden für die Herstellung der Kleinproben die Oberflächenvorbereitung festgelegt und zwei Systeme für den Korrosionsschutz ausgewählt. Ziel war es, die Haftung und die Beständigkeit der Beschichtungen in Abhängigkeit der Fertigungsschritte anhand von Kleinproben zu untersuchen. Um die Eignung der in der Offshore-Praxis am häufigsten verwendeten Oberflächenvorbereitung und Korrosionsschutzsysteme an HFH-nachbehandelten Zonen zu untersuchen, wurden Kleinproben so konzipiert, dass diese sowohl die Anforderungen an die Laborprüfung von passiven Korrosionsschutzsystemen erfüllen, aber auch für die Anwendung des HFH-Verfahrens geeignet sind. Die Geometrie der rechteckigen Kleinproben wurde zu 300x300x5 mm und die Werkstoffgüte zu S355J2+N definiert. Eine Blindnaht, die die Anforderungen an die Bewertungsgruppe B nach DIN EN ISO 5817 erfüllt, wurde mittig auf die Kleinproben geschweißt und HFH-behandelt. Der Vorbereitungsgrad der Stahloberflächen entspricht P3 nach DIN EN ISO 8501-3 [64] (Tabelle 1, 1.1 - 1.6). Nach der Herstellung der Kleinproben, wurde die Eignungsprüfung der gewählten Beschichtungssysteme durch Auslagerung der Kleinproben in der Salzsprühnebelanlage nach DIN EN ISO 9227 durchgeführt. Die Expositionszeiten der Probekörper in der Kammer richten sich nach der zu erwartenden Korrosionsbeständigkeit des geprüften Materials oder des Schutzsystems. Während der Auslagerung werden die Probekörper in regelmäßigen Zeitabständen auf Korrosionserscheinungen geprüft. Nach der Auslagerungszeit werden die Probekörper mit entionisiertem Wasser abgespült, um lose anhaftende Korrosionsprodukte zu entfernen. Bei Ausführung der HFH-Behandlung unter Berücksichtigung der Vorgaben in der DASt-Richtlinie 026 sowie der Einhaltung der herstellerspezifischen Vorgaben zur Oberflächenvorbereitung und Applikation des jeweiligen Korrosionsschutzsystems, konnten keine Unterschiede in der Haftung und Beständigkeit der untersuchten Beschichtungen festgestellt werden. Die Reihenfolge der Oberflächenvorbereitung und HFH-Behandlung beeinflusst die Haftung und Beständigkeit der untersuchten Beschichtungen nicht nachteilig.

organisches Korrosionsschutzsystem (links) und thermische Spritzverzinkung (rechts)

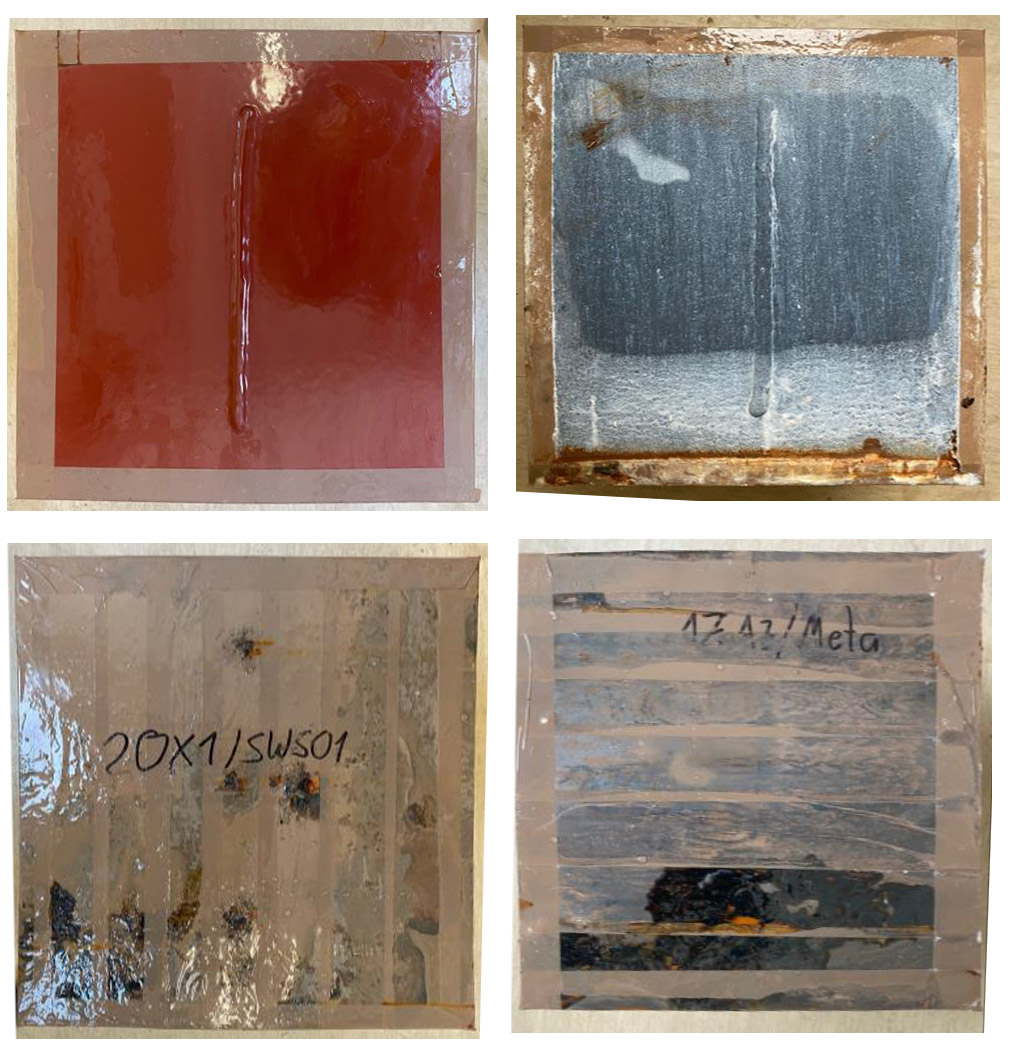

4. Fertigung der Probekörper

Die Grundwerkstoffdaten der verwendeten Blechwerkstoffe sind auf Basis der Herstellerangaben dokumentiert. Der Verwendung der OWEA angelehnt werden Probekörper Details Quersteife und T-Stumpfstoß mit dem MAG-Prozess verschweißt. Probekörper der Details Längsnaht werden der Anwendung entsprechend über das UP-Schweißen gefügt. Anschließend werden die Probekörper über Säge- oder Wasserstrahlschnitt aus den verschweißten Blechen herausgetrennt.

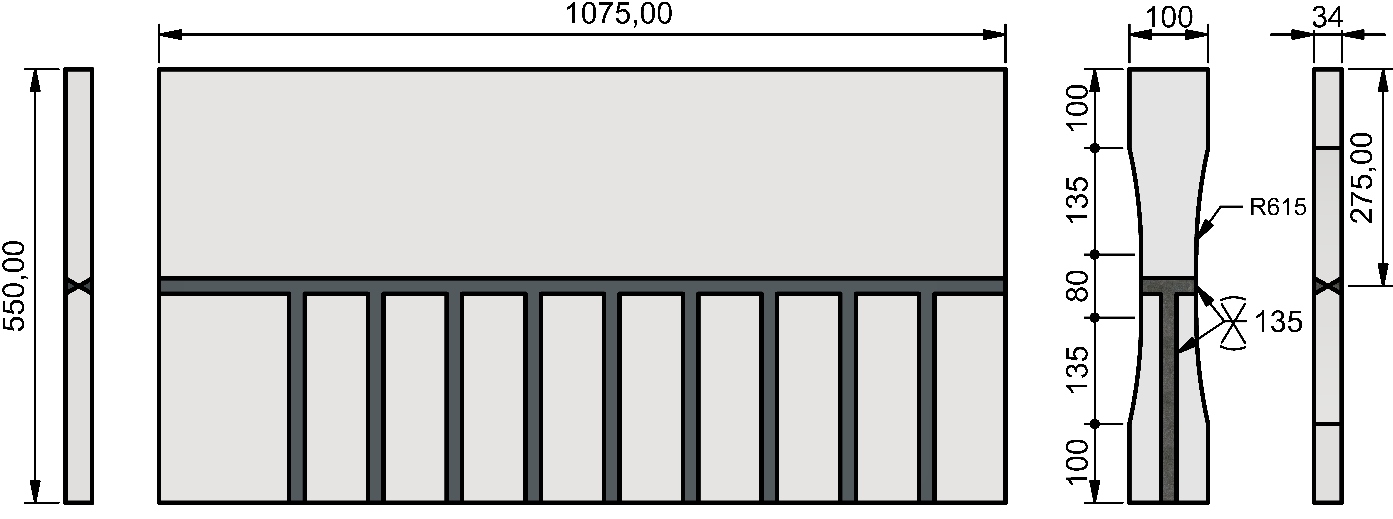

der Probekörpergeometrie (S500ML t= 23mm, S355J2+N t= 23 bzw. 25 mm)

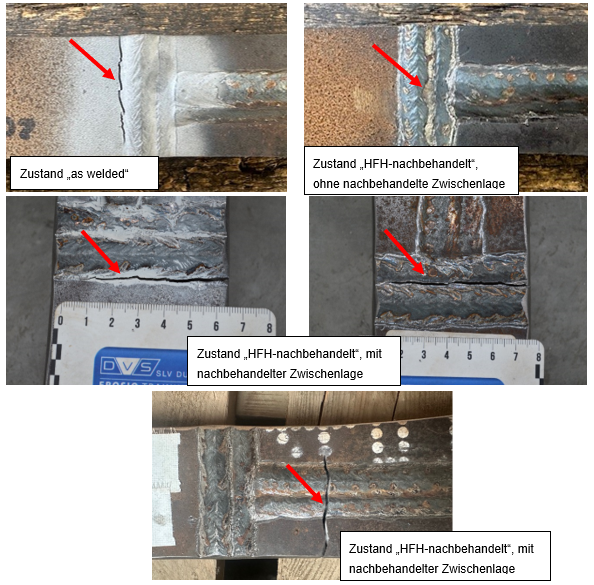

Die Schweißnahtnachbehandlung durch Höherfrequentes Hämmern wurde anhand zwei nach DASt-Richtlinie 026 qualifizierter Verfahren (HiFIT und PITEC) durchgeführt. Die Probekörper des Details Längsnaht und T-Stumpfstoß wurden mit geeigneten Parametern, nach Vorgabe der Hersteller, nachbehandelt. Die vorgesehenen Probekörper des Details Quersteife wurden für die spezifischen Untersuchungen zum Einfluss der Behandlungsintensität mit festgelegten Behandlungsparametern nachbehandelt. Für die PIT-Nachbehandlung wurde ein Pindurchmesser des Schlagbolzens von 4 mm verwendet. Die Nachbehandlung durch das HiFIT-Gerät erfolgte mit einem Bolzendurchmesser von 3 mm. Durch die HFH-Behandlung entsteht seitlich der Nachbehandlungszone ein Grat, welcher vor Versuchsbeginn mit einer Fächerscheibe abgeschliffen wurde. Probekörper des Details Quersteife werden einer Nahtnachbehandlung durch höherfrequentes Hämmern mit variierenden Intensitäten unterzogen. Anschließend an die Nachbehandlung werden einige Proben sandgestrahlt. Zur Dokumentation werden die Proben vermessen und Rauheitswerte aufgenommen.

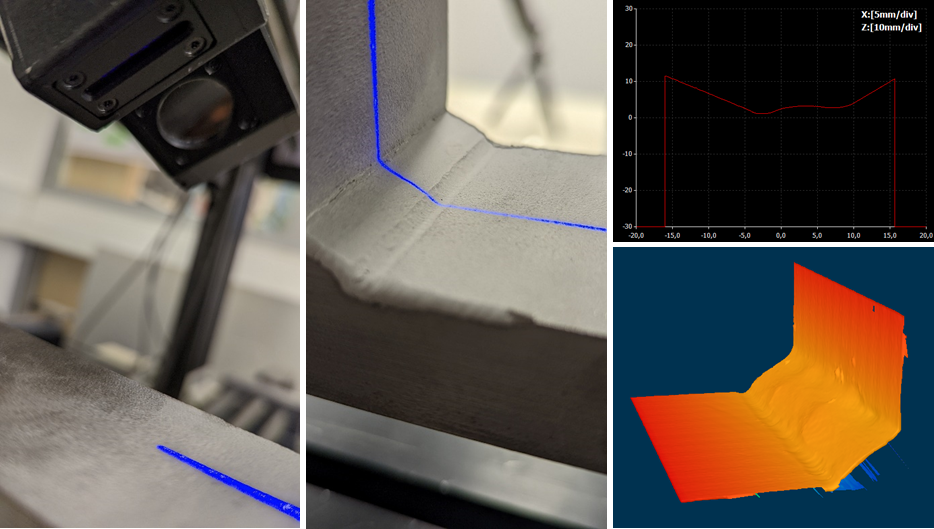

Die lokale Schweißnahtgeometrie am Nahtübergang wird im Zustand „wie geschweißt“ und nach der HFH-Behandlung für die beiden untersuchten Verfahren optisch über die Lasertriangulation der Oberflächenkontur erfasst, siehe Abbildung 5. Die Messung der Schweißnäht erfolgte mit einem 3D-Profilsensors der Fa. Keyence (LJV-7080). Die aufgenommen Punktewolken jeder Schweißnaht wurde als CSV-Datei exportiert und über ein Matlab-Skript nach über die „Curvature Method“ ausgewertet.

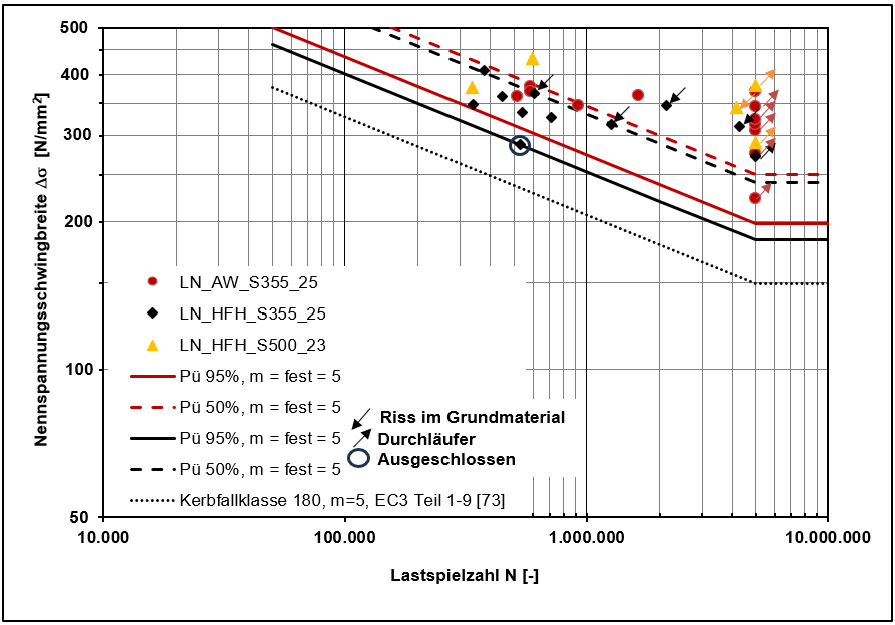

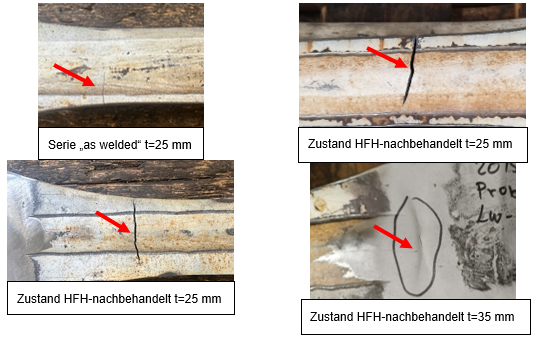

5. Ermüdungsversuche an den Probekörpern Längsnaht und T-Stumpfstoß

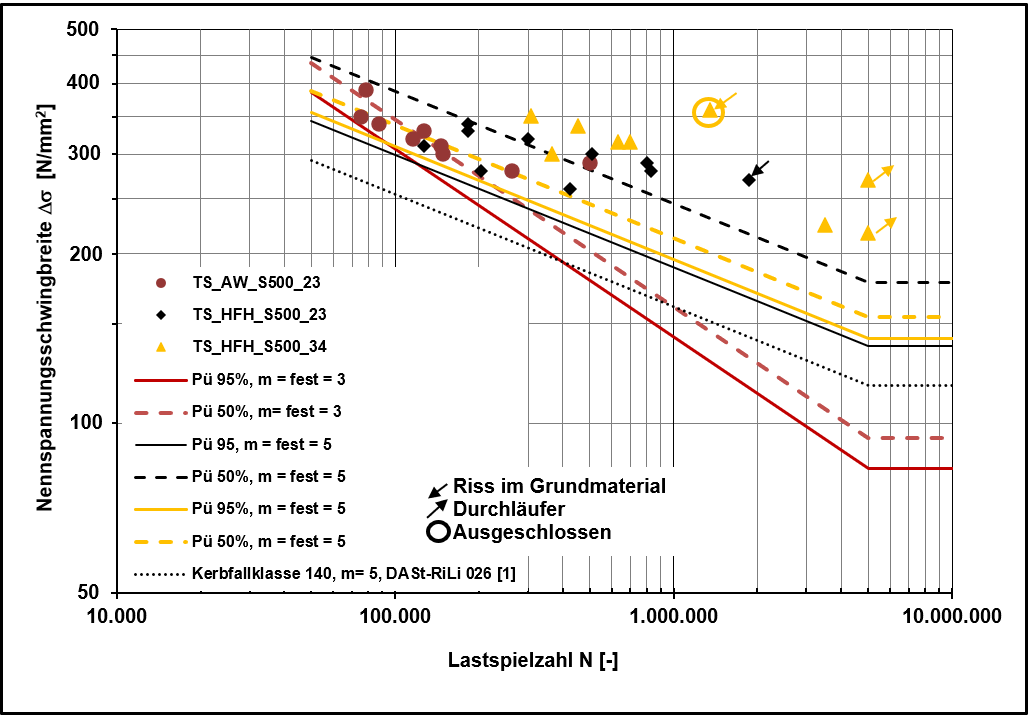

Es wurden Ermüdungsversuche an den Kerbdetails Längsnaht und T-Stumpfstoß im Zustand „as welded“ und „HFH-behandelt“ durchgeführt. Die Versuchsergebnisse werden in Form von Wöhlerdiagrammen getrennt für die untersuchten Konstruktionsdetails dargestellt. Die Ermüdungsfestigkeiten wurden für zwei Millionen Schwingspiele bei freier und fester (vorgegebener) Neigung berechnet. Es konnte gezeigt werden, dass die HFH-Nachbehandlung zur Erhöhung der rechnerischen Ermüdungsfestigkeit führt. Unter Berücksichtigung der DASt-Richtlinie 026 wurde die Zuordnung der Kerbfallklasse 140 für das Konstruktionsdetail HFH-nachbehandelter T-Stumpfstoß bestätigt. Das Konstruktionsdetail Längsnaht kann hinsichtlich der Ermüdungsbeanspruchbarkeit als nicht kritisch eingestuft werden. Die erreichten Ermüdungsfestigkeiten liegen über den Ermüdungsfestigkeiten des Grundwerkstoffs.

am Konstruktionsdetail T-Stumpfstoß (m = fest)

am Konstruktionsdetail Längsnaht (m = fest)

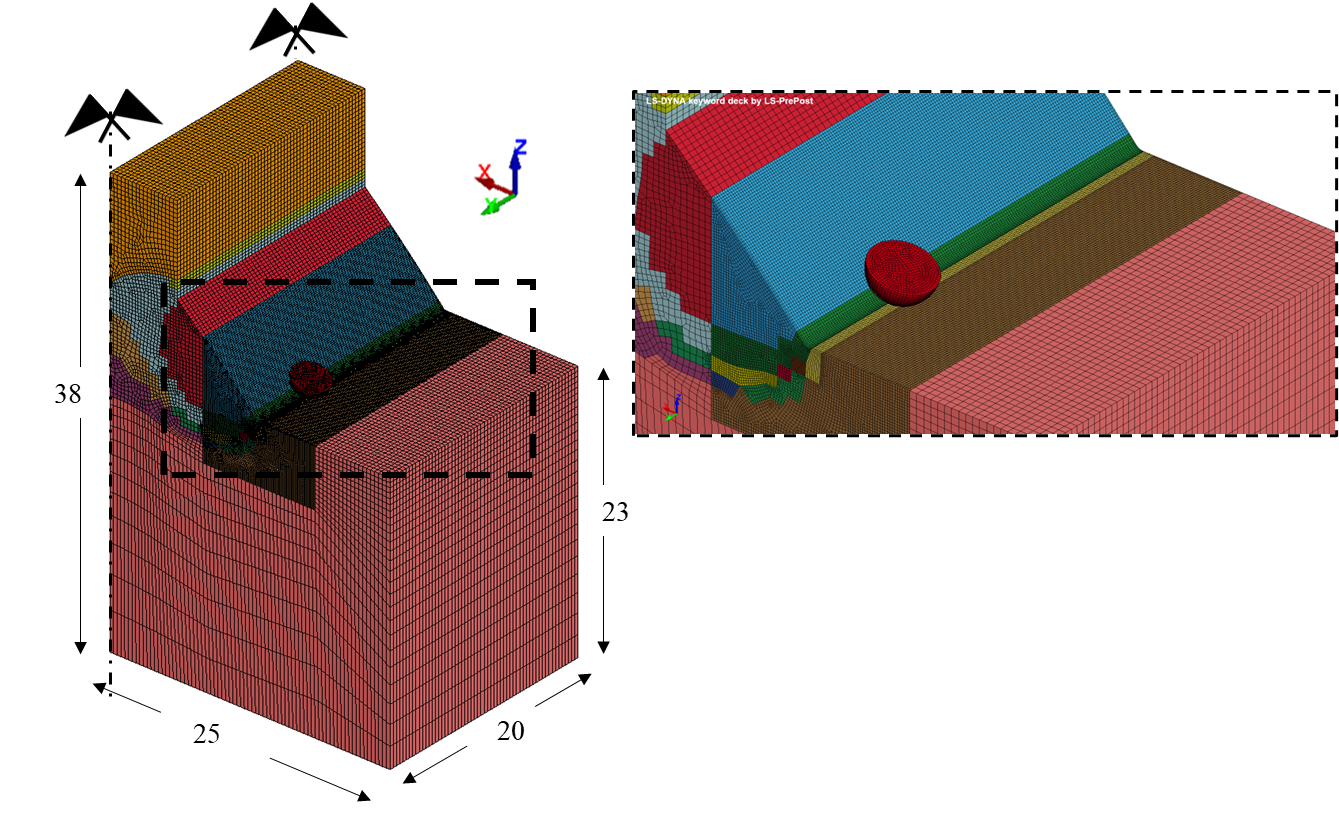

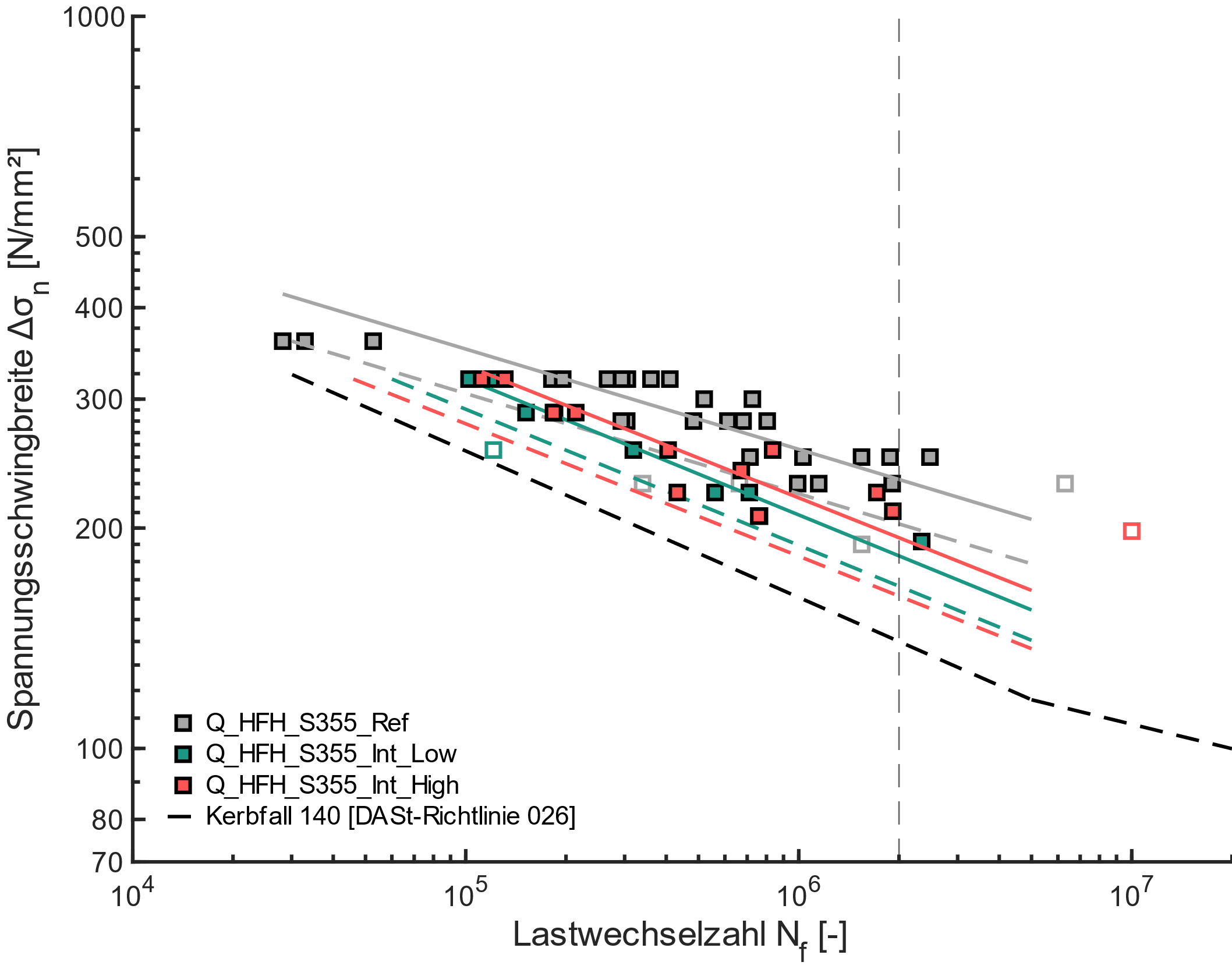

6. Untersuchungen zum Einfluss von Prozessparametern

Der Einfluss der Variation von HFH-Prozessparametern wurde mithilfe numerischer Analysen untersucht. Ein Simulationstool, das im Rahmen eines früher abgeschlossenen Forschungsprojektes entwickelt und anhand von experimentellen Untersuchungen validiert wurde, wird für die numerische Untersuchung des HFH-Prozesses gekoppelt mit einer Schweißsimulation verwendet. Die Durchführung einer Schweißsimulation war ein wichtiger Schritt, da die Schweißeigenspannungen den endgültigen Spannungszustand nach dem Hämmern beeinflussen. Die berechneten Schweißeigenspannungsfelder dienen als Basis für die HFH-Simulation. Die Simulationsschritte und -parameter werden beschrieben und hinsichtlich der Auswirkung auf die erzielte Ermüdungsfestigkeit der HFH-behandelten Proben bewertet. Es werden die Auswirkungen variierender HFH-Prozessparameter auf die Eindruckgeometrie und Ermüdungsfestigkeit untersucht. Proben der Kerbdetails einseitige Quersteife aus den Werkstoffen S355 und S500 werden hinsichtlich der Intensität der HFH-Behandlung sowie der Oberflächenvorbereitung durch Ermüdungsversuche geprüft und ausgewertet. Numerische Analysen des Schweißprozesses, der HFH-Behandlung und der Eigenspannungsfelder legen die Geräteeinstellungen für die Variation der Behandlungsintensität fest. Ziel ist es, sensitive Parameter messbar zu machen, um die Wirksamkeit der HFH-Behandlung zu beurteilen und nicht-sensitive Parameter aus dem Qualitätssicherungsfokus zu nehmen. Abschließend werden die Ergebnisse der Ermüdungsversuche basierend auf Nenn- und Kerbspannungen analysiert und mit Literaturdaten verglichen.

7. Merkblattentwurf mit Empfehlungen zur Qualitätssicherung

Im Hinblick auf die gesteigerten Ermüdungsfestigkeiten, werden für die Qualitätssicherung der HFH-Behandlung die geometrischen Anforderungen der Spurausbildung am Nahtübergang definiert. Es konnte festgestellt werden, dass etwaige Unterschiede in der Ermüdungsfestigkeit nicht primär aus Variationen in der Geometrie der HFH-behandelten Nähte resultieren. Die in den IIW-Empfehlungen für eine HFH-Behandlung angegebene Mindesteindrucktiefe von 0,1 bis 0,2 mm für eine optimale Behandlung wird durch die vorliegenden Messdaten nicht gestützt. Auch geringere Eindrucktiefen können ausreichen, um die Schweißnahtübergänge ausreichend umzuformen. Eine Oberflächenvorbereitung durch Reinigungsstrahlen kann vor oder nach der HFH-Behandlung erfolgen und verbessert die Ermüdungsfestigkeit im Vergleich zu einer reinen HFH-Behandlung sogar. Visuelle Prüfungen der HFH-behandelten Bereiche sind entscheidend, um sicherzustellen, dass nach der Behandlung keine Restkerben verbleiben. Zur Qualitätssicherung können spezifische Messlehren eingesetzt werden. Die gewonnenen Erkenntnisse werden den Anwendern, wie kmU und Firmen der Offshore-Industrie, in Form eines Entwurfs für ein Merkblatt, zur Verfügung gestellt.

Förderhinweis

Das IGF-Vorhaben „Absicherung der Prozesskette zur Anwendung höherfrequenter Hämmerverfahren beI Offshore-Windenergieanlagen“, IGF-Projekt Nr. 21382 N der Forschungsvereinigung Stahlanwendung e. V. (FOSTA), Sohnstraße 65, 40237 Düsseldorf wurde im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Forschungsstellen

KIT Stahl- und Leichtbau

Versuchsanstalt für Stahl, Holz und Steine

Otto-Ammann-Platz 1

D-76131 Karlsruhe

Hochschule München

Labor für Stahl- und Leichtmetallbau

Karlstraße 6

D - 80333 München