Absicherung der Prozesskette zur Anwendung höherfrequenter Hämmerverfahren bei Offshore-Windenergieanlagen (P1454)

- contact:

- project group:

Prof. Dr.-Ing. Thomas Ummenhofer, Prof. Dr.-Ing. Imke Engelhardt,

Dr.-Ing. Philipp Weidner, Dr.-Ing. Stefanos Gkatzogiannis

Diba Kopic, M. Sc., Daniel Löschner M.Eng. - funding:

FOSTA, AiF, BMWK

- startdate:

2020 – 2023

1. Einleitung

Die Offshore-Windenergie spielt eine zentrale Rolle hinsichtlich einer nachhaltigeren Energieversorgung Deutschlands, wobei bereits installierte Anlagen eine maximale Leistung von 5,4 Gigawatt (GW) ins Stromnetz einspeisen. Mit dem Ziel, die Offshore-Windkapazität bis 2030 auf 15 GW und darüber hinaus auf mindestens 30 GW bis 2035 auszubauen, rückt die Notwendigkeit von technologischen Innovationen in den Fokus. Der Einsatz höherfrequenter Hämmerverfahren (HFH) zur Nachbehandlung von Schweißnähten stellt hierbei eine vielversprechende Möglichkeit dar, die Ermüdungsfestigkeit von Offshore-Windenergieanlagen (OWEA) zu erhöhen, wirtschaftlichere Tragstrukturen zu realisieren und damit die Wettbewerbsfähigkeit der deutschen Offshore-Branche zu sichern.

2. Zielsetzung

Dieses Forschungsvorhaben soll die Einbindung von höherfrequenten Hämmerverfahren in die Prozesskette der Herstellung von Offshore-Windenergieanlagen absichern, so dass wirtschaftlichere Konstruktionen möglich werden. Die für die Anwendung erforderlichen Erkenntnisse werden im Vorhaben erarbeitet und den beteiligten Firmen der Offshore-Industrie in geeigneter Weise zur Verfügung gestellt. Der Fokus soll auf der Anwendung von HFH an der OWEA-Gründungsstruktur Monopile liegen. Die Ergebnisse sollen aber auch auf Offshore- und Onshore-WEA-Türme übertragen werden können. Bezogen auf den Prozessablauf werden im Vorhaben die folgenden Ziele verfolgt:

- Fertigung: Einsetzbarkeit von HFH und Sicherstellung eines dauerhaften Korrosionsschutzes.

- Bemessung: Berücksichtigung erhöhter Ermüdungsfestigkeiten bei Anwendung der HFH-Behandlung an repräsentativen Schweißdetails auf Basis verifizierter Kerbfallempfehlungen. Ausnutzung der erhöhten Wirksamkeit bei Verwendung höherfester Stähle im Offshore-Einsatz.

- Qualität: Gewährleistung der erforderlichen Güte zur Absicherung der Wirksamkeit.

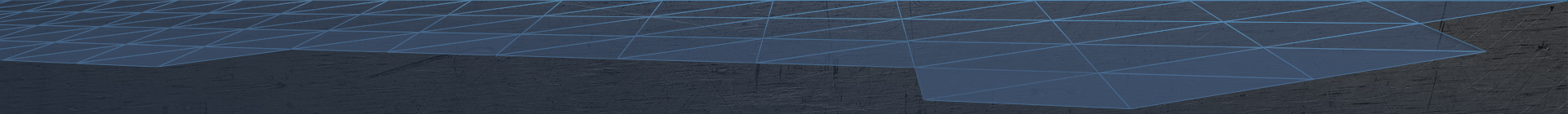

Folgende wissenschaftlich-technischen Aufgaben werden zum Erreichen der Forschungsziele bearbeitet:

- Analyse der erforderlichen Oberflächenbeschaffenheit und Festlegung entsprechender Anforderungen für das Aufbringen von Beschichtungssystemen auf HFH-behandelte Nahtbereiche bei OWEA zur Gewährleistung eines dauerhaften Korrosionsschutzes.

- Experimentelle Untersuchungen in Form von Ermüdungsversuchen am Kerbdetail „geschweißter und HFH-behandelter T-Stumpfstoß“ aus den Werkstoffen S355 und S500 sowie mit variierender Blechdicke.

- Erweiterung der neuen DASt-Richtlinie 026 [1] für HFH-Verfahren um das genannte Konstruktionsdetail „HFH-behandelter T-Stumpfstoß“ in Form von Kerbfallempfehlungen. Untersuchung des Optimierungspotentials bei Berücksichtigung der entsprechenden Kerbfallzuordnung.

- Experimentelle und numerische Untersuchung des Einflusses einer Variation der einstellbaren Behandlungsintensität auf die Ermüdungsfestigkeit von HFH-behandelten Quersteifen.

- Analyse des Einflusses des Reinigungsstrahlens auf die Ermüdungsfestigkeit HFH-behandelter Details.

- Erarbeitung geeigneter Qualitätsanforderungen und Sicherstellungsmaßnahmen, die anhand von Sichtprüfungen oder durch Verwendung einfacher Messmittel durchgeführt werden können.

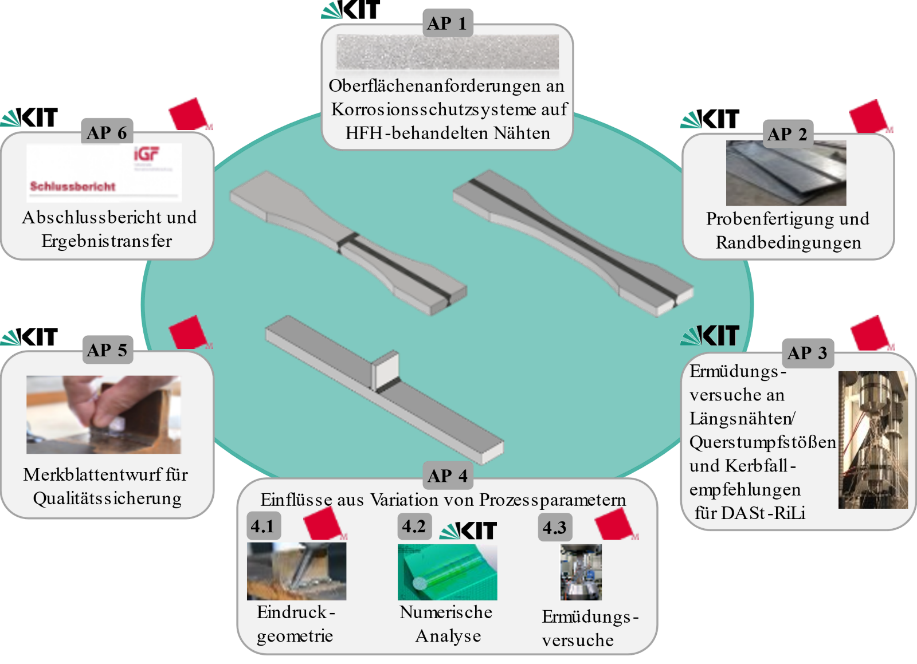

3. Korrosionsschutzsysteme an OWEA und HFH-behandelten Schweißverbindungen

Unter Berücksichtigung des aktuellen Standes der Technik wurden für die Herstellung der Kleinproben die Oberflächenvorbereitung festgelegt und zwei Systeme für den Korrosionsschutz ausgewählt. Ziel war es, die Haftung und die Beständigkeit der Beschichtungen in Abhängigkeit der Fertigungsschritte anhand von Kleinproben zu untersuchen. Um die Eignung der in der Offshore-Praxis am häufigsten verwendeten Oberflächenvorbereitung und Korrosionsschutzsysteme an HFH-nachbehandelten Zonen zu untersuchen, wurden Kleinproben so konzipiert, dass diese sowohl die Anforderungen an die Laborprüfung von passiven Korrosionsschutzsystemen erfüllen, aber auch für die Anwendung des HFH-Verfahrens geeignet sind. Die Geometrie der rechteckigen Kleinproben wurde zu 300x300x5 mm und die Werkstoffgüte zu S355J2+N definiert. Eine Blindnaht, die die Anforderungen an die Bewertungsgruppe B nach DIN EN ISO 5817 erfüllt, wurde mittig auf die Kleinproben geschweißt und HFH-behandelt. Der Vorbereitungsgrad der Stahloberflächen entspricht P3 nach DIN EN ISO 8501-3 [64] (Tabelle 1, 1.1 - 1.6). Nach der Herstellung der Kleinproben, wurde die Eignungsprüfung der gewählten Beschichtungssysteme durch Auslagerung der Kleinproben in der Salzsprühnebelanlage nach DIN EN ISO 9227 durchgeführt. Die Expositionszeiten der Probekörper in der Kammer richten sich nach der zu erwartenden Korrosionsbeständigkeit des geprüften Materials oder des Schutzsystems. Während der Auslagerung werden die Probekörper in regelmäßigen Zeitabständen auf Korrosionserscheinungen geprüft. Nach der Auslagerungszeit werden die Probekörper mit entionisiertem Wasser abgespült, um lose anhaftende Korrosionsprodukte zu entfernen. Bei Ausführung der HFH-Behandlung unter Berücksichtigung der Vorgaben in der DASt-Richtlinie 026 sowie der Einhaltung der herstellerspezifischen Vorgaben zur Oberflächenvorbereitung und Applikation des jeweiligen Korrosionsschutzsystems, konnten keine Unterschiede in der Haftung und Beständigkeit der untersuchten Beschichtungen festgestellt werden. Die Reihenfolge der Oberflächenvorbereitung und HFH-Behandlung beeinflusst die Haftung und Beständigkeit der untersuchten Beschichtungen nicht nachteilig.

organisches Korrosionsschutzsystem (links) und thermische Spritzverzinkung (rechts)

4. Fertigung der Probekörper

Die Grundwerkstoffdaten der verwendeten Blechwerkstoffe sind auf Basis der Herstellerangaben dokumentiert. Der Verwendung der OWEA angelehnt werden Probekörper Details Quersteife und T-Stumpfstoß mit dem MAG-Prozess verschweißt. Probekörper der Details Längsnaht werden der Anwendung entsprechend über das UP-Schweißen gefügt. Anschließend werden die Probekörper über Säge- oder Wasserstrahlschnitt aus den verschweißten Blechen herausgetrennt.

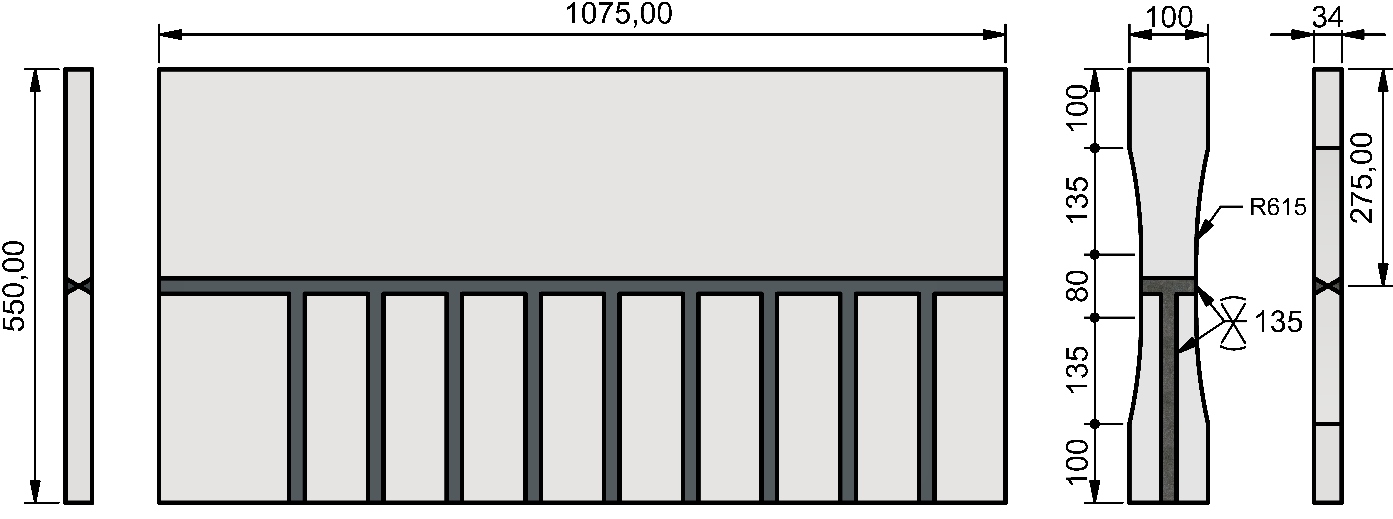

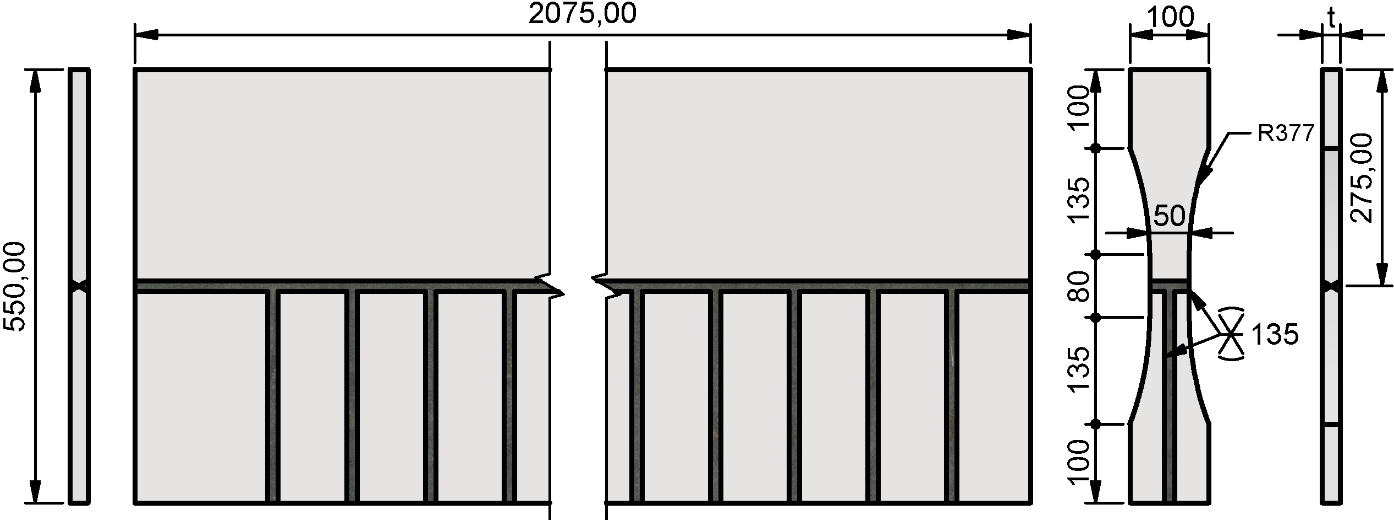

der Probekörpergeometrie (S500ML t= 23mm, S355J2+N t= 23 bzw. 25 mm)