Kurzbeschreibung

Tragstrukturen von Offshore-Windenergieanlagen (OWEA) werden häufig als geschweißte Rundhohlprofilkonstruktionen, wie Jacket- oder Tripodkonstruktionen, realisiert und sind während ihrer Nutzungsdauer den Beanspruchungen aus Wind und Wellen sowie aus dem Anlagenbetrieb selbst ausgesetzt. Als Folge der hohen dynamischen Lastanteile aus Wind- und Wellenbeanspruchung wird bei Tragstrukturen von Offshore-Windenergieanlagen meist der Ermüdungsnachweis maßgebend, wodurch der Bemessung und Optimierung ermüdungskritischer Details sowie auch der Entwicklung effektiver Instandhaltungsverfahren und -methoden eine entscheidende Bedeutung zukommt.

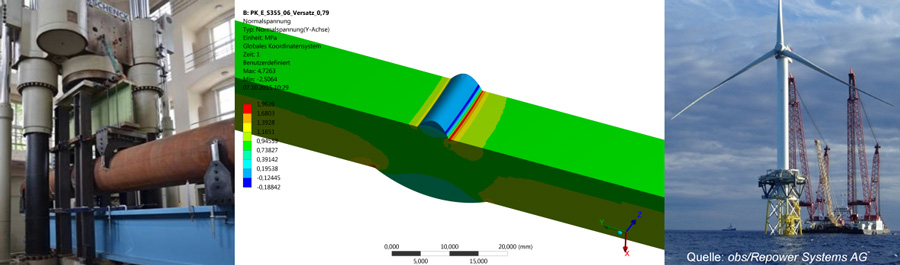

Im Rahmen des vorliegenden Forschungsprojektes wurden Ermüdungsfestigkeits-untersuchungen an Konstruktionsdetails, die häufig in Gründungsstrukturen von OWEA eingesetzt werden, durchgeführt. Der Schwerpunkt bildete hierbei die Bestimmung der Ermüdungsfestigkeit einseitig geschweißter Rundhohlprofilverbindungen sowie die Untersuchung der Möglichkeiten zur Teilverschweißung dieser Verbindungen. Anhand der dokumentierten Herstellungsschritte der experimentell untersuchten Rundhohlprofilverbindungen wurden die einzelnen Herstellungsverfahren ökonomisch und ökologisch bewertet. Zur Instandhaltung bestehender Konstruktionen wurde ein Instandsetzungsverfahren erarbeitet und dessen Wirksamkeit bei geschweißten Verbindungen überprüft.

Für einseitig stumpfgeschweißte Rundhohlprofilverbindungen wurden die derzeit auf unzureichender Versuchsbasis erstellten Kerbfalleinstufungen geltender Regelwerke überprüft, umfangreiche experimentelle Untersuchungen durchgeführt und die Ermüdungsfestigkeit dieses Details bestimmt. Ermüdungsmaßgebende Parameter wie vorhandene Imperfektionen und fertigungsspezifische Aspekte wurden identifiziert, bewertet und deren Einfluss im Rahmen numerischer Berechnungen berücksichtigt. Basierend auf den Ergebnissen wurde eine Kerbfallempfehlung erarbeitet, die zu technisch sinnvollen Konstruktionen führt und eine zutreffende Lebensdauerabschätzung ermöglicht. Diese Kerbfallempfehlung kann als Grundlage für die zukünftige Aufnahme in Normen und Regelwerke dienen.

Für teilverschweißte Rundhohlprofilverbindungen wurden mögliche Einsatzbereiche überprüft und das Ermüdungsverhalten analysiert. Numerische Berechnungen sowie theoretische Betrachtungen belegten das ungünstige Tragverhalten dieser Verbindungen unter Zugbeanspruchung. Die rechnerischen Voruntersuchungen wurden im anhand der durchgeführten Ermüdungsversuche bestätigt. Die Ergebnisse ergänzen die Untersuchungen im Arbeitsschwerpunkt der einseitig durchgeschweißten Rundhohlprofilverbindungen und tragen im Hinblick auf das Ermüdungsverhalten bei vorliegenden Schweißnahtfehlern zum Erkenntnisgewinn bei.

Bezüglich der Herstellungsprozesse wurden die im Versuch geprüften Rundhohlprofilverbindungen hinsichtlich ihrer ökonomischen und ökologischen Auswirkungen untersucht und die Beiträge einzelner Prozessschritte auf das Gesamtergebnis ausgewiesen. Es zeigte sich für die ökobilanziellen Untersuchungen, dass kleine Rundhohlprofildurchmesser tendenziell größere potentielle Umweltwirkungen verursachen, wenn ein Bezug auf den Profilumfang und die Anzahl der Schweißlagen stattfindet. Eine deutliche Verringerung der Auswirkungen im Prozessschritt der Herstellung der Füll- und Decklagen wurde durch die Verwendung eines Orbitalschweißgeräts festgestellt, wobei die Vorteilhaftigkeit des Orbitalschweißens mit zunehmenden Profildurchmessern ansteigt. Dies lässt sich auf die Ergebnisse des Wirtschaftlichkeitsvergleichs übertragen.

In Hinblick auf die Instandhaltung bei Tragstrukturen von OWEA wurde ein Instandsetzungsverfahren erarbeitet und an geschweißten Verbindungen mit großen Blechdicken angewendet. Im Rahmen der Untersuchungen wurde die hohe Wirksamkeit einer Schweißnahtnachbehandlung durch höherfrequente Hämmerverfahren bei vorgeschädigten und durch Reparaturschweißen instand gesetzten Bauteilen bestätigt. Die Ermüdungsversuche zeigten, dass Bauteile, die nach einer Reparaturschweißung einer HFH-Behandlung unterzogen werden, in Hinblick auf die resultierende Lebensdauer wieder in den Neuzustand versetzt werden können. Die Ermüdungsfestigkeit wurde darüber hinaus noch gesteigert. Die Anwendbarkeit bestehender Bemessungsvorschläge wurde auf Grundlage dieser Ergebnisse für die instand gesetzten Details bestätigt. Das erarbeitete Verfahren kann bei realen Konstruktionen in den verschiedensten Anwendungsgebieten, wie dem Stahl-, Maschinen und Anlagenbau, eingesetzt werden.

Projektpartner

- AG der Dillinger Hüttenwerke, Dillingen

- BARD Engineering GmbH, Emden

- Dynatec GmbH, Braunschweig

- EUROPIPE GmbH – Germany, Mühlheim an der Ruhr

- Frauenhofer Center für Windenergie und Messtechnik (CWMT), Bremerhaven

- Friedrich Wilhelms-Hütte GmbH, Mühlheim an der Ruhr

- Ingenieurbüro Dr. Knödel, Ettlingen

- Ingenieurgemeinschaft Eriksen, Oldenburg

- Ingenieursozietät Peil, Ummenhofer und Partner, Braunschweig

- Innovative Engineering GmbH, Mannheim

- KoRoH GmbH, Karlsruhe

- Müller Offenburg GmbH, Offenburg

- Nordex AG, Nordstedt

- SCHACHTBAU NORDHAUSEN GmbH, Nordhausen

- Schmitt Zerstörungsfreie Materialprüfung GmbH, Frankental

- Senvion SE, Osnabrück

- Thyssen Krupp Stahl AG, Duisburg

- TOWER TEC GmbH & Co.KG, Lübeck

- Vallourec Deutschland GmbH, Düsseldorf

- Voestalpine Grobblech GmbH & Co KG, Linz

- Weserwind Offshore Construction GmbH, Bremerhaven